開頭: 在淨水技術、血液透析、氣體(ti) 分離等領域,中空纖維膜憑借其高比表麵積、低能耗和模塊化設計優(you) 勢,成為(wei) 分離膜材料的核心載體(ti) 。然而,其製備過程涉及高分子材料科學、流體(ti) 力學和精密工藝控製的複雜交叉,孔徑分布不均、機械強度不足、通量衰減過快等問題長期製約產(chan) 業(ye) 化進程。本文將深入剖析中空纖維膜製備中的技術瓶頸,並探討具有實踐價(jia) 值的解決(jue) 方案。

一、材料選擇與相容性衝突

中空纖維膜的基材通常采用聚碸(PSF)、聚醚碸(PES)、聚丙烯(PP)等疏水性高分子,但這些材料在成膜過程中易引發相分離不完全或皮層過厚。例如,聚碸類材料雖耐化學腐蝕性強,但親(qin) 水性差會(hui) 導致膜表麵易吸附汙染物,降低長期通量穩定性。 解決(jue) 方案:

- 引入共混改性技術,將聚乙烯吡咯烷酮(PVP)或二氧化鈦納米顆粒與基材共混,通過氫鍵作用改善親水性

- 采用梯度凝固浴設計,調控溶劑與非溶劑的擴散速率,實現更均勻的指狀孔結構

二、紡絲工藝參數失穩

幹-濕法紡絲(si) 作為(wei) 主流工藝,其核心控製點包括紡絲(si) 液濃度、擠出壓力、空氣間隙距離、凝固浴溫度等。數據顯示,當紡絲(si) 液黏度超出10,000 cP時,纖維內(nei) 徑波動率可達±15%,直接影響後續組件的裝填密度與(yu) 分離效率。 關(guan) 鍵突破方向:

- 智能化溫控係統:在凝固浴中集成PID溫度控製器,將溫差控製在±0.5℃以內

- 動態壓力補償裝置:通過伺服電機實時調節計量泵轉速,補償溶液黏度變化帶來的壓力波動

三、非對稱結構調控難題

理想的中空纖維膜應具備*致密分離層+多孔支撐層*的非對稱結構,但實際生產(chan) 中常出現雙層界麵模糊或指狀孔貫穿現象。研究發現,當紡絲(si) 液中的溶劑(如DMAc)與(yu) 非溶劑(水)的混溶速率超過臨(lin) 界值時,會(hui) 導致相轉化過程失控。 創新工藝實踐:

- 采用雙通道噴絲頭設計,在芯液中添加PEG600作為致孔劑,實現皮層厚度從5μm精確減薄至1.2μm

- 開發蒸汽預凝固技術,在纖維進入凝固浴前施加30秒飽和蒸汽處理,使外層預凝膠化

四、孔隙率與機械強度的博弈

提高孔隙率可增強膜通量,但會(hui) 犧牲機械性能。實驗室測試表明,當孔隙率從(cong) 60%提升至80%時,拉伸強度從(cong) 12MPa驟降至4MPa。這種矛盾在高壓應用場景(如反滲透)中尤為(wei) 突出。 平衡策略:

- 引入納米纖維增強技術,將0.5wt%碳納米管摻雜至紡絲液中,使斷裂伸長率提升40%

- 優化熱致相分離(TIPS)工藝,通過精確控製冷卻梯度形成互鎖網絡結構

五、長期運行中的汙染陷阱

膜汙染導致的通量衰減可達初始值的70%,特別是蛋白質、膠體(ti) 等汙染物易在膜表麵形成不可逆汙堵。傳(chuan) 統化學清洗會(hui) 加速膜材料老化,形成惡性循環。 抗汙染技術進展:

- 表麵接枝改性:利用等離子體處理在膜表麵接枝兩性離子聚合物,使接觸角從110°降至35°

- 仿生結構設計:模仿荷葉表麵微納結構,通過靜電紡絲構建分級粗糙度表麵(Ra=0.8μm)

六、規模化生產的成本困局

目前中空纖維膜的生產(chan) 成本中,設備折舊占比達32%,原材料占45%。特別是醫用級聚醚碸價(jia) 格高達$150/kg,嚴(yan) 重製約產(chan) 品競爭(zheng) 力。 降本增效路徑:

- 開發溶劑回收係統,將DMF回收率從65%提升至92%,降低原料消耗

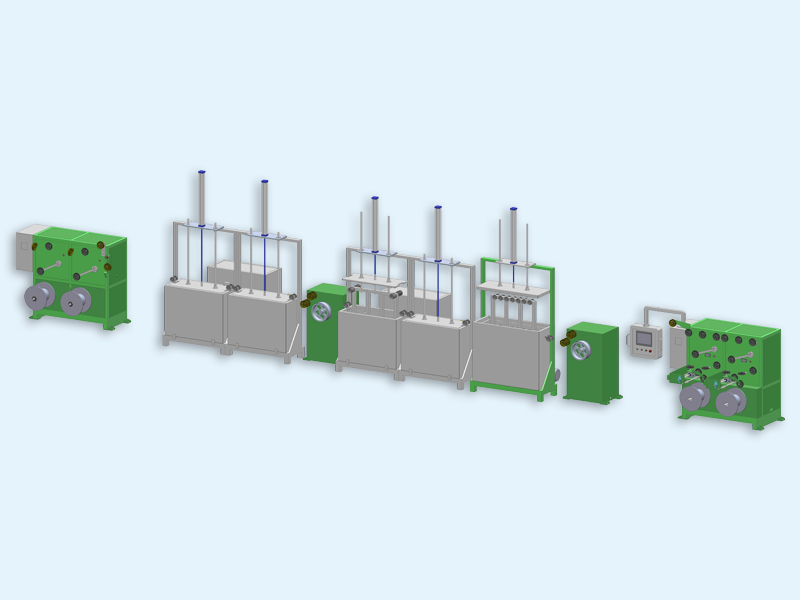

- 推行模塊化生產線,通過標準化紡絲單元組合實現產能彈性調整