在現代水處理、生物醫藥和氣體(ti) 分離等領域,中空纖維膜因其高效、節能和緊湊的結構而成為(wei) 關(guan) 鍵材料。它的獨特設計使其能夠在低能耗下實現高分離效率,廣泛應用於(yu) 海水淡化、血液透析和工業(ye) 氣體(ti) 純化等場景。然而,中空纖維膜的生產(chan) 流程卻是一個(ge) 複雜且精密的過程,涉及多道工序和嚴(yan) 格的質量控製。本文將深入解析中空纖維膜的生產(chan) 流程,揭示其背後的技術核心。

中空纖維膜的基本結構與優勢

中空纖維膜是一種管狀膜,其內(nei) 部為(wei) 中空結構,壁厚通常在幾十到幾百微米之間。這種設計不僅(jin) 提高了膜的表麵積與(yu) 體(ti) 積比,還增強了其機械強度和抗汙染能力。與(yu) 其他膜形式相比,中空纖維膜具有以下優(you) 勢:

高效分離:中空結構允許流體(ti) 在膜內(nei) 外兩(liang) 側(ce) 流動,顯著提高分離效率。

緊湊設計:單位體(ti) 積內(nei) 可容納大量纖維,節省空間。

低能耗:運行壓力低,能耗成本顯著降低。

易於(yu) 規模化:模塊化設計便於(yu) 大規模生產(chan) 和應用。

中空纖維膜生產流程詳解

1. 原材料選擇與配比

中空纖維膜的性能很大程度上取決(jue) 於(yu) 原材料的質量。常用的膜材料包括聚碸(PSF)、聚醚碸(PES)、聚偏氟乙烯(PVDF)等。這些材料具有優(you) 異的化學穩定性、機械強度和耐熱性。 在生產(chan) 過程中,原材料的配比至關(guan) 重要。通常會(hui) 將聚合物與(yu) 溶劑、非溶劑等混合,形成鑄膜液。通過調整各組分的比例,可以控製膜的孔隙率、孔徑大小和表麵特性。

2. 鑄膜液製備

鑄膜液的製備是生產(chan) 流程中的關(guan) 鍵步驟。首先,將聚合物溶解在溶劑中,形成均勻的溶液。隨後,加入非溶劑和添加劑,以調節膜的形態和性能。這一過程需要在恒溫恒濕的環境中進行,以確保溶液的穩定性和一致性。

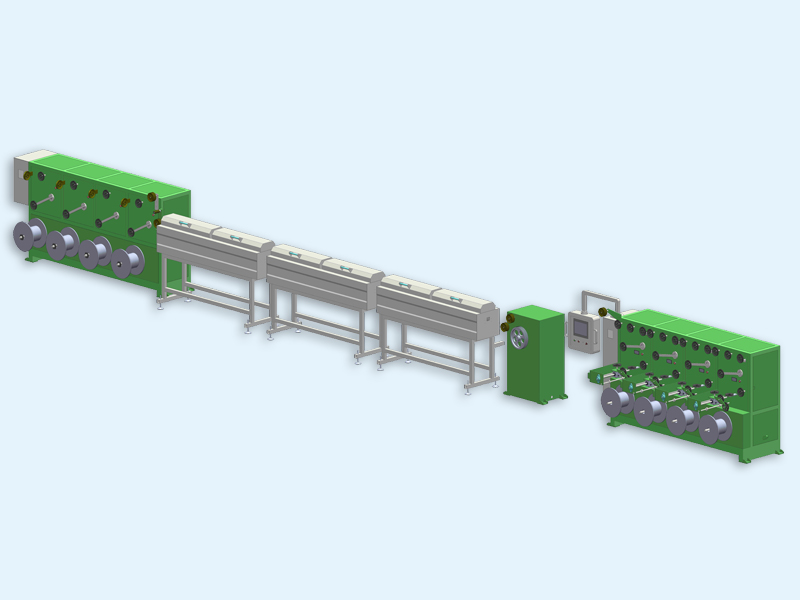

3. 紡絲成型

紡絲(si) 是中空纖維膜生產(chan) 的核心環節。常見的紡絲(si) 方法包括幹濕法紡絲(si) 和熔融紡絲(si) 。其中,幹濕法紡絲(si) 應用最為(wei) 廣泛。 在幹濕法紡絲(si) 中,鑄膜液通過噴絲(si) 頭擠出,形成中空纖維的雛形。噴絲(si) 頭的設計直接影響纖維的尺寸和形狀。擠出的纖維首先通過一段空氣間隙(幹段),然後進入凝固浴(濕段)。在凝固浴中,溶劑與(yu) 非溶劑發生交換,形成多孔結構。

4. 凝固與後處理

凝固過程中,纖維的結構逐漸穩定。凝固浴的組成、溫度和停留時間都會(hui) 影響膜的最終性能。凝固完成後,纖維需要經過水洗和幹燥,以去除殘留的溶劑和非溶劑。

5. 質量檢測

中空纖維膜的質量檢測包括物理性能和分離性能兩(liang) 個(ge) 方麵。物理性能檢測主要關(guan) 注纖維的直徑、壁厚、機械強度和孔隙率;分離性能檢測則通過通量測試和截留率測試來評估膜的實際過濾效果。

6. 模塊組裝

單根中空纖維膜在實際應用中通常需要組裝成膜組件。常見的組件形式包括管式、卷式和中空纖維束。組裝過程中,需要確保纖維的排列均勻,並使用環氧樹脂等材料進行封裝,以防止泄漏。

中空纖維膜生產中的關鍵技術

1. 紡絲工藝優化

紡絲(si) 工藝是決(jue) 定膜性能的關(guan) 鍵因素。通過調整紡絲(si) 參數(如擠出速度、空氣間隙長度、凝固浴溫度等),可以控製膜的孔徑分布和表麵特性。例如,增加空氣間隙長度可以提高膜的機械強度,但可能降低孔隙率。

2. 添加劑的應用

添加劑在中空纖維膜生產(chan) 中扮演著重要角色。例如,親(qin) 水性添加劑可以改善膜的抗汙染性能,而納米顆粒則可以提高膜的分離效率和機械強度。

3. 綠色生產技術

隨著環保要求的提高,綠色生產(chan) 技術在中空纖維膜生產(chan) 中越來越受到重視。例如,使用無毒溶劑和可降解聚合物,可以減少生產(chan) 過程中的環境汙染。

中空纖維膜的應用前景

中空纖維膜憑借其優(you) 異的性能和廣泛的應用領域,正在成為(wei) 膜分離技術的主流產(chan) 品。未來,隨著新材料和新工藝的不斷突破,中空纖維膜的生產(chan) 成本將進一步降低,性能也將顯著提升。同時,其在新能源、環保和醫療等領域的應用潛力也將得到充分挖掘。