可以通過以下方法優(you) 化 PTFE-MBR膜的結構來提高其性能:

一、調整孔徑分布

1. 精準控製孔徑大小:通過改進膜的製備工藝,如調整紡絲(si) 參數、燒結溫度和時間等,可以實現對 PTFE-MBR膜孔徑大小的精準控製。根據不同的處理需求,確定合適的孔徑範圍。例如,對於(yu) 處理含有大分子有機物的工業(ye) 廢水,可以選擇較小的孔徑,以提高對有機物的截留能力;而對於(yu) 處理含有較多懸浮物的廢水,可以適當增大孔徑,以降低過濾阻力,提高水通量。

2. 優(you) 化孔徑分布均勻性:采用先進的膜製備技術,如相轉化法、拉伸法等,可以使 PTFE-MBR膜的孔徑分布更加均勻。均勻的孔徑分布可以確保膜在過濾過程中的穩定性和一致性,避免局部堵塞和通量不均的問題。例如,通過優(you) 化相轉化過程中的溶劑組成、凝固浴條件等,可以獲得孔徑分布更加均勻的 PTFE 膜。

二、增加孔隙率

1. 改進成膜工藝:選擇合適的成膜工藝是提高 PTFE-MBR膜孔隙率的關(guan) 鍵。例如,采用靜電紡絲(si) 技術可以製備出具有高孔隙率的納米纖維膜,這種膜結構具有較大的比表麵積和良好的透氣性,能夠顯著提高水通量。此外,還可以通過調整紡絲(si) 溶液的濃度、電壓、接收距離等參數,進一步優(you) 化膜的孔隙率。

2. 添加致孔劑:在 PTFE 膜的製備過程中,可以添加適量的致孔劑,如碳酸氫銨、聚乙二醇等。在膜成型後,通過加熱或溶劑萃取等方法去除致孔劑,從(cong) 而在膜中留下孔隙。通過控製致孔劑的種類、用量和去除方式,可以調節膜的孔隙率。例如,使用碳酸氫銨作為(wei) 致孔劑時,可以在較低的溫度下分解,產(chan) 生氣體(ti) 逸出,形成均勻的孔隙結構。

三、改善膜表麵性質

1. 親(qin) 水改性:PTFE 本身是疏水性材料,對水的親(qin) 和力較差,容易導致膜汙染和通量下降。通過對 PTFE-MBR膜進行親(qin) 水改性,可以提高膜的親(qin) 水性,降低水的接觸角,使水更容易在膜表麵鋪展和滲透。親(qin) 水改性的方法有很多,如表麵塗覆親(qin) 水性聚合物、接枝親(qin) 水性基團、等離子體(ti) 處理等。例如,采用多巴胺自聚合的方法在 PTFE 膜表麵塗覆一層聚多巴胺塗層,然後通過進一步的化學反應接枝親(qin) 水性基團,如羥基、羧基等,可以顯著提高膜的親(qin) 水性和抗汙染性能。

2. 表麵粗糙度調控:適當調整 PTFE-MBR膜的表麵粗糙度可以改善膜的性能。一方麵,增加膜表麵的粗糙度可以提高膜的比表麵積,增強膜與(yu) 汙染物之間的物理相互作用,從(cong) 而提高對汙染物的截留能力;另一方麵,過於(yu) 粗糙的表麵可能會(hui) 導致汙染物更容易附著,增加膜汙染的風險。因此,需要找到一個(ge) 合適的表麵粗糙度範圍。可以通過控製膜的製備工藝,如調整紡絲(si) 速度、拉伸倍數等,來調控膜的表麵粗糙度。

四、優(you) 化膜組件結構

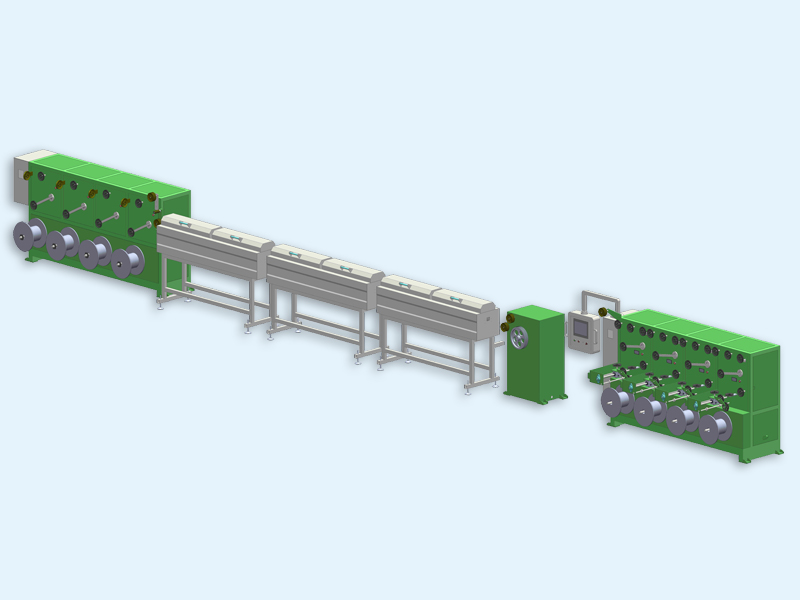

1. 設計新型膜組件:開發新型的 PTFE-MBR膜組件結構,如平板式、管式、中空纖維式等,可以提高膜的裝填密度和有效過濾麵積,同時改善水流分布和曝氣效果。例如,采用中空纖維式膜組件可以在較小的體(ti) 積內(nei) 實現較大的膜麵積,提高處理效率;而平板式膜組件則具有結構簡單、易於(yu) 清洗和維護的優(you) 點。

2. 優(you) 化流道設計:合理的流道設計可以確保水流在膜組件內(nei) 均勻分布,減少死區和短路現象,提高膜的利用效率。可以通過采用特殊的流道形狀、增加導流板、優(you) 化進出口位置等方法來改善流道設計。例如,采用波浪形流道可以增加水流的紊動程度,提高膜表麵的衝(chong) 刷效果,減少膜汙染。