“一根直徑不足1毫米的中空纖維膜,如何支撐起千億(yi) 級水處理市場?” 隨著全球水資源短缺問題加劇,這種內(nei) 部中空、表麵布滿納米級孔隙的高分子材料,正成為(wei) 海水淡化、血液透析、工業(ye) 分離等領域的“隱形冠軍(jun) ”。其“以柔克剛”的過濾特性,源於(yu) 生產(chan) 過程中對材料科學、流體(ti) 力學與(yu) 精密工藝的極致融合。

一、原料選擇與預處理:性能的基因密碼

中空纖維膜的核心原料通常為(wei) 聚偏氟乙烯(PVDF)、聚碸(PSF)或聚醚碸(PES),這些高分子材料在耐化學性、機械強度與(yu) 成孔能力上各具優(you) 勢。以PVDF為(wei) 例,其結晶度需控製在40%-60%區間——結晶度過高會(hui) 導致膜脆化,過低則影響分離精度。 原料預處理階段需完成兩(liang) 大關(guan) 鍵任務:

真空幹燥:去除聚合物顆粒吸附的水分(含水量需<0.02%),防止紡絲(si) 過程中產(chan) 生氣泡缺陷

粒徑篩選:通過氣流分級技術將原料粒徑控製在80-120μm,確保後續溶解均勻性

二、紡絲液配製:微觀結構的定向設計

將預處理後的聚合物與(yu) 溶劑(如NMP、DMAC)、非溶劑(水或醇類)按黃金比例7:2:1混合,在60℃恒溫下持續攪拌12小時,形成具有特定黏彈性的均相溶液。此時加入納米二氧化矽或碳納米管作為(wei) 致孔劑,可定向調控膜壁內(nei) 的微孔結構——實驗數據顯示,添加1.5wt%的納米粒子可使純水通量提升37%。 關(guan) 鍵控製點:

溶液黏度需穩定在8000-12000cP(厘泊)

脫泡處理真空度保持-0.095MPa以上

三、幹濕法紡絲成型:毫厘之間的精準控製

采用雙環隙噴絲(si) 頭設計,芯液(通常為(wei) 水/甘油混合液)從(cong) 內(nei) 層通道注入,紡絲(si) 液從(cong) 外層環形間隙擠出。當兩(liang) 者在空氣中發生表麵揮發(幹紡)後,迅速進入凝固浴完成相轉化(濕紡)。這一過程需精確控製:

空氣段停留時間:2-5秒(時間過短導致皮層過薄,過長引起孔結構坍塌)

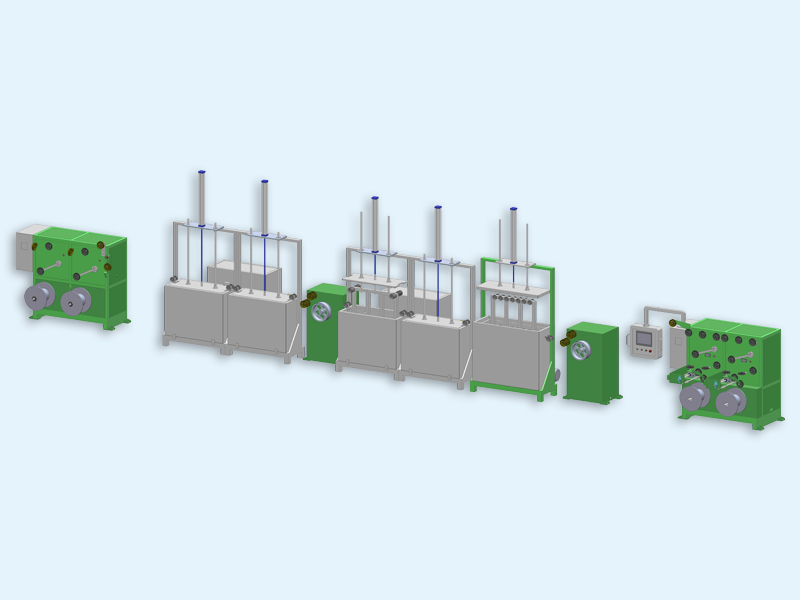

凝固浴溫度:25±0.5℃(溫度波動超過1℃將導致孔徑分布偏差15%以上) (注:此處可替換為(wei) 實際生產(chan) 流程圖)

四、後處理工藝:性能的二次飛躍

初生纖維需經過三級梯度洗脫,逐步置換殘留溶劑。隨後在張力控製下進行熱定型處理(溫度120-150℃,時間20-30分鍾),使分子鏈段重排取向。最新研究表明,采用微波輔助熱處理可使拉伸強度提升22%,同時將能耗降低40%。 功能化改性階段常采用:

表麵接枝:通過等離子體(ti) 處理接枝親(qin) 水基團(如PEG),使接觸角從(cong) 110°降至30°

共混改性:添加抗菌劑(如銀納米顆粒)或抗汙染材料(兩(liang) 性離子聚合物)

五、質量檢測:從微觀到宏觀的全維度把控

每批次產(chan) 品需通過三層次檢測體(ti) 係:

結構分析:SEM觀測表麵孔徑(0.01-0.1μm)、斷麵海綿層/指狀孔比例

性能測試:在0.1MPa壓力下測量純水通量(≥300L/m²·h)與(yu) 牛血清蛋白截留率(>90%)

耐久驗證:模擬實際工況進行5000次壓力脈衝(chong) 循環測試(壓差波動<5%) 全球領先企業(ye) 已引入機器視覺在線監測係統,可實時捕捉纖維外徑波動(控製精度±5μm),配合大數據分析預測噴絲(si) 頭壽命,將產(chan) 品不良率從(cong) 1.2%降至0.3%以下。

六、工藝創新趨勢:綠色化與智能化突圍

當前技術前沿聚焦於(yu) :

- 溶劑回收係統:采用分子篩-精餾聯用技術,使NMP回收率突破99.5%

- 數字孿生模型:通過CFD仿真優化紡絲流道設計,減少30%的工藝調試周期

- 生物基材料應用:探索纖維素/殼聚糖複合膜的生產工藝,碳排放較傳統PVDF降低60% 從實驗室到產業化,中空纖維膜生產始終在精密控製與成本效益之間尋找平衡點。正如某國際膜協會報告指出:“未來五年,模塊化生產線與AI過程控製係統的結合,或將重構整個行業的技術版圖。”