全球水資源短缺與(yu) 工業(ye) 精細化需求的雙重壓力下,中空纖維膜組件正以顛覆性技術姿態改寫(xie) 傳(chuan) 統分離工藝的格局。這種形似發絲(si) 卻暗藏玄機的管狀材料,在海水淡化、生物製藥、廢水回用等場景中展現出驚人的技術延展性。其獨特結構帶來的高比表麵積與(yu) 低能耗運行特性,使其在膜分離領域占據超過60%的市場份額。究竟這種裝置如何突破傳(chuan) 統技術瓶頸?我們(men) 將從(cong) 六大維度揭示其不可替代的技術優(you) 勢。

一、高效過濾效能:單位體積的超凡處理能力

中空纖維膜組件的核心突破在於(yu) 其毛細管狀結構設計,單支組件可容納上萬(wan) 根直徑0.1-2毫米的纖維束。這種構造使有效膜麵積達到傳(chuan) 統平板膜的10-15倍,在相同占地空間內(nei) 實現處理量質的飛躍。例如在血液透析領域,單支30cm長的組件即可提供2.5㎡的過濾麵積,這相當於(yu) 將整個(ge) 網球場大小的膜材料壓縮進熱水瓶的容積。

二、能耗革命:跨介質傳質的節能典範

采用錯流過濾模式運行時,流體(ti) 沿纖維軸向流動產(chan) 生的剪切力可自動剝離膜表麵汙染物。與(yu) 死端過濾相比,該模式能耗降低40%-60%,且無需頻繁反衝(chong) 洗。日本某海水淡化廠實測數據顯示,采用中空纖維反滲透膜的係統能耗僅(jin) 為(wei) 2.8kWh/m³,比傳(chuan) 統多級閃蒸工藝節能75%以上。

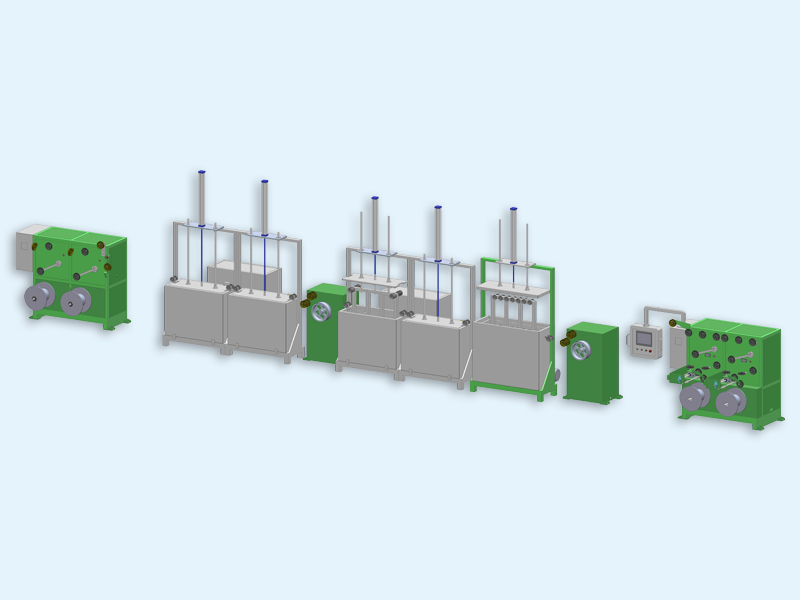

三、模塊化擴展:靈活適配多場景需求

組件特有的緊湊型設計支持無限並聯擴展,單係統處理量可從(cong) 每小時數升調節至數萬(wan) 噸。這種特性完美匹配製藥行業(ye) 從(cong) 實驗室小試到工業(ye) 量產(chan) 的過渡需求。更關(guan) 鍵的是,其標準化接口設計使老舊係統改造升級成本降低70%,某化工企業(ye) 通過模塊替換實現廢水回用率從(cong) 35%躍升至92%,而停產(chan) 時間僅(jin) 需8小時。

四、材料進化:從親水改性到抗汙染突破

新一代PVDF(聚偏氟乙烯)中空纖維膜通過非溶劑致相分離法製備,孔隙率可達85%以上。表麵接枝兩(liang) 性離子聚合物後,接觸角從(cong) 120°降至30°,蛋白質吸附量減少90%。某MBR工藝案例顯示,這種改性膜在市政汙水處理的連續運行周期從(cong) 3個(ge) 月延長至18個(ge) 月,通量衰減率控製在5%以內(nei) 。

五、全流程優勢:從製造到再生的生態閉環

纖維紡絲(si) 工藝的進步使組件生產(chan) 能耗降低至平板膜的1/3,且97%的溶劑可回收利用。更值得關(guan) 注的是,德國某環保企業(ye) 開發的熱致相分離再生技術,能將報廢膜組件中的聚合物重新紡絲(si) ,再生膜的截留率保持在新品的92%以上,真正實現全生命周期環保。

六、跨界應用:從水處理到人工器官的技術遷移

中空纖維膜的生物相容性突破催生革命性醫療應用。采用聚醚碸材質的人工腎透析器,其尿素清除率可達190ml/min,接近健康腎髒的生理功能。而在航空航天領域,NASA將這類組件用於(yu) 太空艙水循環係統,實現尿液淨化再飲用的閉環,水回收率高達98%——這項技術正在向民用海水淡化領域快速滲透。

隨著3D打印技術賦能膜孔結構精確調控,以及智能響應材料的應用突破,中空纖維膜組件正在突破傳(chuan) 統分離技術的物理極限。從(cong) 工業(ye) 級萬(wan) 噸級海水淡化到微型穿戴式人工肝支持係統,這種直徑不足毫米的纖維管,正在重塑人類解決(jue) 資源與(yu) 環境危機的技術路徑。