“當一滴水穿過比發絲(si) 還細的中空纖維膜時,雜質被精準攔截,潔淨水源源不斷流出”——這樣的場景不僅(jin) 出現在高端淨水器中,更是現代工業(ye) 、醫療、環保領域的基礎工藝之一。 中空纖維膜作為(wei) 一種高效分離介質,其獨特的結構設計與(yu) 製備工藝,使其成為(wei) 膜分離技術領域的關(guan) 鍵突破點。本文將深入解析中空纖維膜所屬的工藝範疇,並探討其技術原理與(yu) 應用價(jia) 值。

一、中空纖維膜的工藝歸屬:膜分離技術的核心載體

中空纖維膜本質上屬於(yu) 膜分離工藝,這是一種通過選擇性滲透膜實現物質分離、純化或濃縮的技術。與(yu) 傳(chuan) 統過濾方式不同,膜分離工藝依賴膜的孔徑大小、表麵電荷或溶解擴散機製,實現分子級別的精準分離。中空纖維膜因其“自支撐中空結構”,在單位體(ti) 積內(nei) 提供更大的過濾麵積,成為(wei) 膜分離工藝中效率最高、應用最廣的形態之一。 從(cong) 工藝分類看,中空纖維膜的製備涉及高分子材料成型技術與(yu) 精密紡絲(si) 工藝。例如,聚碸(PS)、聚醚碸(PES)、聚偏氟乙烯(PVDF)等材料通過相轉化法形成中空纖維結構,這一過程需要精確控製溫度、溶劑揮發速度與(yu) 凝固浴條件,以確保膜壁均勻性與(yu) 孔隙率。

二、中空纖維膜的製備工藝:科學與工程的精密結合

1. 材料選擇與紡絲液配置

中空纖維膜的性能高度依賴原材料。以PVDF為(wei) 例,其耐化學腐蝕性與(yu) 機械強度使其成為(wei) 工業(ye) 廢水處理的理想選擇。製備時需將聚合物溶解於(yu) NMP(N-甲基吡咯烷酮)等溶劑,並添加致孔劑(如PEG)以形成微孔結構。

2. 幹濕法紡絲成型

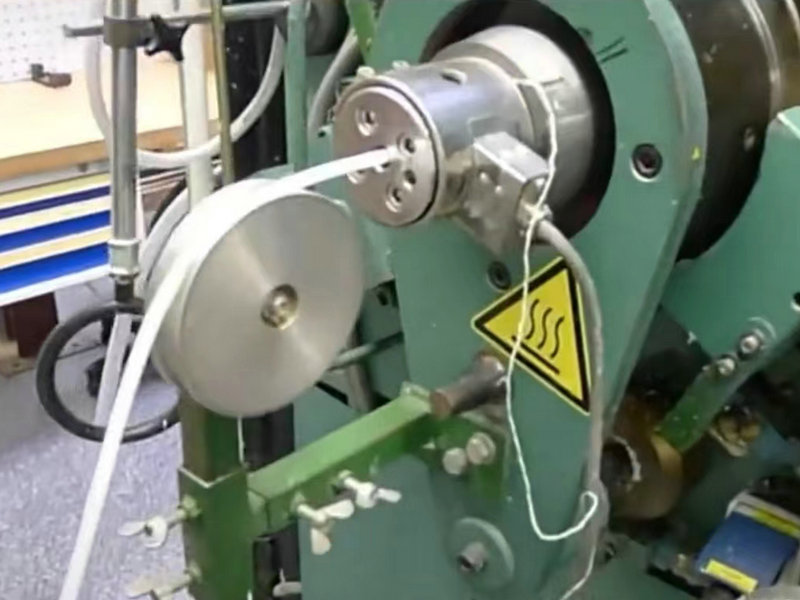

通過幹濕法紡絲(si) 工藝,聚合物溶液從(cong) 環形噴絲(si) 頭擠出,形成中空纖維雛形。在空氣段(幹段)初步蒸發溶劑後,纖維進入凝固浴(濕段),溶劑與(yu) 非溶劑交換導致相分離,最終形成具有不對稱結構的膜壁——外層致密層用於(yu) 精準分離,內(nei) 層海綿層提供機械支撐。

3. 後處理與功能化

成型後的纖維需經洗滌、幹燥,並通過表麵改性(如等離子處理或接枝改性)增強抗汙染能力。例如,在血液透析領域,中空纖維膜需引入親(qin) 水基團以減少蛋白質吸附。

三、中空纖維膜的工藝優勢與應用拓展

1. 效率與成本的平衡

中空纖維膜的裝填密度可達8000-10000 m²/m³,是平板膜的10倍以上。這種高比表麵積特性大幅降低了設備體(ti) 積與(yu) 能耗,使其在海水淡化、汙水處理中具備顯著經濟性。

2. 跨界應用的工藝適配性

水處理領域:反滲透(RO)與(yu) 超濾(UF)工藝中,中空纖維膜可攔截細菌、病毒甚至離子級汙染物;

生物醫藥領域:用於(yu) 血液透析、疫苗純化,其生物相容性通過工藝優(you) 化達到醫療級標準;

氣體(ti) 分離領域:通過調整膜材料(如聚酰亞(ya) 胺),實現CO₂捕獲或氫氣提純。

3. 工藝創新推動技術迭代

近年出現的雙皮層中空纖維膜(內(nei) 外均為(wei) 致密層),將分離精度提升至納米級;而熱致相分離法(TIPS)的引入,則使膜孔徑分布更均勻,適用於(yu) 高粘度流體(ti) 的分離。

四、工藝挑戰與未來發展方向

盡管中空纖維膜工藝成熟度較高,仍麵臨(lin) 膜汙染控製、長周期穩定性等挑戰。例如,在MBR(膜生物反應器)中,膜表麵易被汙泥堵塞,需通過氣水雙洗工藝或抗汙染塗層(如氧化石墨烯改性)解決(jue) 。 未來趨勢顯示,納米複合膜(如TiO₂/聚合物複合)與(yu) 智能化工藝控製(基於(yu) 物聯網的實時監測)將成為(wei) 突破方向。此外,可降解生物基材料(如纖維素衍生物)的研發,將推動中空纖維膜工藝向綠色可持續發展轉型。

通過上述分析可見,中空纖維膜不僅(jin) 是膜分離工藝的典型代表,更是材料科學、化學工程與(yu) 智能製造融合的產(chan) 物。從(cong) 實驗室的紡絲(si) 設備到萬(wan) 噸級海水淡化廠,這一工藝持續詮釋著“小纖維,大能量”的技術哲學。