開頭: 在現代工業(ye) 與(yu) 環保領域,聚丙烯中空纖維膜憑借其優(you) 異的化學穩定性、高孔隙率和低成本特性,成為(wei) 水處理、氣體(ti) 分離、生物醫藥等領域的關(guan) 鍵材料。其獨特的“中空”結構設計,不僅(jin) 實現了高效分離,還顯著提升了單位體(ti) 積的過濾效率。然而,這種精密材料的製備過程涉及多項核心技術——從(cong) 原料選擇到紡絲(si) 工藝優(you) 化,每一步都直接影響最終性能。本文將深入拆解其製備流程,揭秘這一“微觀通道”背後的科學邏輯。

一、原料選擇與預處理:構建穩定性能的基石

聚丙烯(PP)作為(wei) 製備中空纖維膜的核心原料,其分子量分布與(yu) 等規度直接決(jue) 定成膜後的機械強度與(yu) 熱穩定性。工業(ye) 級製備通常選用等規度>95%的聚丙烯顆粒,通過雙螺杆擠出機熔融塑化,溫度需嚴(yan) 格控製在180-220℃之間,以避免高溫降解導致的分子鏈斷裂。 預處理環節中,需向熔融體(ti) 係中添加成孔劑(如鄰苯二甲酸二丁酯)和抗氧化劑(如受阻酚類化合物)。前者通過後續萃取形成微孔結構,後者則抑製加工過程中的氧化反應。實驗數據顯示,成孔劑占比10%-15%時,膜孔隙率可達60%-75%,同時保持拉伸強度>20MPa。

二、熔融紡絲-拉伸法:工業化生產的核心工藝

目前主流的熔融紡絲(si) -拉伸法(Melt Spinning-Stretching)包含三個(ge) 關(guan) 鍵階段:

- 紡絲成型 熔融聚丙烯通過環形噴絲板擠出,形成中空纖維雛形。此時,內外凝固浴的溫差控製成為關鍵——內層采用低溫水(5-10℃)快速冷卻定型,外層接觸空氣自然冷卻,通過差異固化速率形成非對稱孔結構。

- 雙向拉伸 初生纖維在80-100℃下進行縱向熱拉伸(拉伸比3:1至5:1),同步施加橫向吹脹氣壓(0.2-0.5MPa),使分子鏈沿雙軸方向取向排列。這一過程將纖維直徑從2mm縮小至0.5-1mm,同時微孔尺寸從微米級細化至0.01-0.1μm。

- 後處理強化 通過熱定型(120℃±5℃)鎖定孔結構,再經乙醇或超臨界CO₂萃取去除殘留成孔劑。研究表明,采用超臨界流體技術可使孔隙分布均勻性提升30%,通量增加15%-20%。

三、熱致相分離法:高精度微孔調控的突破

對於(yu) 要求更高分離精度的應用場景(如血液透析膜),熱致相分離法(TIPS)逐漸成為(wei) 研究熱點。其核心是通過高溫溶解聚丙烯與(yu) 稀釋劑(如石蠟油),再通過程序降溫誘導相分離。 技術優(you) 勢體(ti) 現在:

- 孔徑可控範圍更窄(0.05-0.5μm),適用於病毒級過濾;

- 孔隙連通性提升,突破傳統紡絲法的“盲孔”缺陷;

- 可製備超薄壁厚(10-30μm)纖維,顯著降低跨膜壓差。 中科院某團隊2022年的研究表明,采用TIPS法製備的聚丙烯中空纖維膜,對20nm顆粒的截留率可達99.7%,同時保持水通量>500L/(m²·h·bar)。

四、工藝優化與創新方向

- 共混改性技術 引入納米二氧化矽或石墨烯(添加量0.5%-2%),可提升膜抗汙染性。測試表明,改性後的膜在汙水處理中連續運行120小時,通量衰減率從40%降至15%。

- 綠色溶劑替代 傳統工藝中鄰苯二甲酸酯類成孔劑存在環境風險,近年開發的檸檬酸酯/聚乙二醇複配體係,在保證成孔效率的同時,生物降解率提升至90%以上。

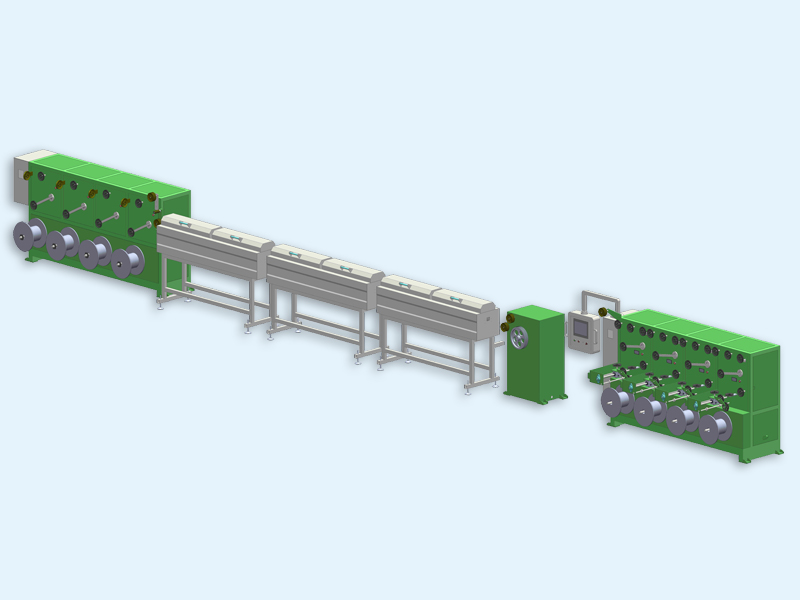

- 智能製造升級 基於機器視覺的在線監測係統,可實時反饋纖維直徑波動(精度±2μm),結合PID算法動態調整擠出壓力與牽伸速度,將產品合格率從85%提升至98%。

五、應用場景與性能驗證

- 水處理領域:市政汙水MBR工藝中,聚丙烯中空纖維膜組件通量穩定在15-25LMH,COD去除率>95%;

- 醫療領域:血液透析膜經γ射線滅菌後,溶質清除率(Kt/V值)達1.3-1.5,符合ISO 8637標準;

- 新能源領域:作為鋰離子電池隔膜時,閉孔溫度135℃、破膜溫度>160℃,顯著提升電池安全性。

當前研究趨勢顯示,通過3D打印技術實現纖維內(nei) 壁仿生結構設計,或將成為(wei) 下一代高通量膜的核心突破點。而原料回收體(ti) 係的完善(如化學解聚再生PP),將進一步推動該技術的可持續發展。