前言

隨著全球水資源短缺問題加劇,反滲透膜技術在水處理領域的應用價值日益凸顯。其中,*中空纖維反滲透膜*憑借其高比表麵積、低能耗和高效分離性能,成為工業脫鹽、廢水回用等領域的研究熱點。本文基於實驗室製備實踐,係統解析中空纖維反滲透膜的製備工藝、關鍵參數及其性能優化策略,為相關領域研究者提供可參考的技術路徑。

一、中空纖維反滲透膜的核心優勢

與傳統平板膜相比,*中空纖維膜*具有自支撐結構和模塊化設計的天然優勢。其內部中空通道可有效降低流體阻力,而外表麵活性層則通過反滲透機製實現高精度分離。據行業統計,采用此類膜組件的係統可降低30%以上的運行能耗,同時提升20%-40%的產水通量,在海水淡化、醫藥提純等場景中表現尤為突出。

二、實驗材料與製備流程設計

1. 材料選擇與配方優化

本實驗采用聚碸(PSF)作為(wei) 基膜材料,其化學穩定性與(yu) 機械強度可滿足長期運行需求。為(wei) 增強親(qin) 水性,添加聚乙烯吡咯烷酮(PVP)作為(wei) 致孔劑,並通過正交實驗確定最佳配比:

聚碸:18wt%

PVP:5wt%

溶劑(NMP):77wt% 關(guan) 鍵發現:PVP含量超過6%時,膜孔結構易發生塌陷,導致選擇性下降。

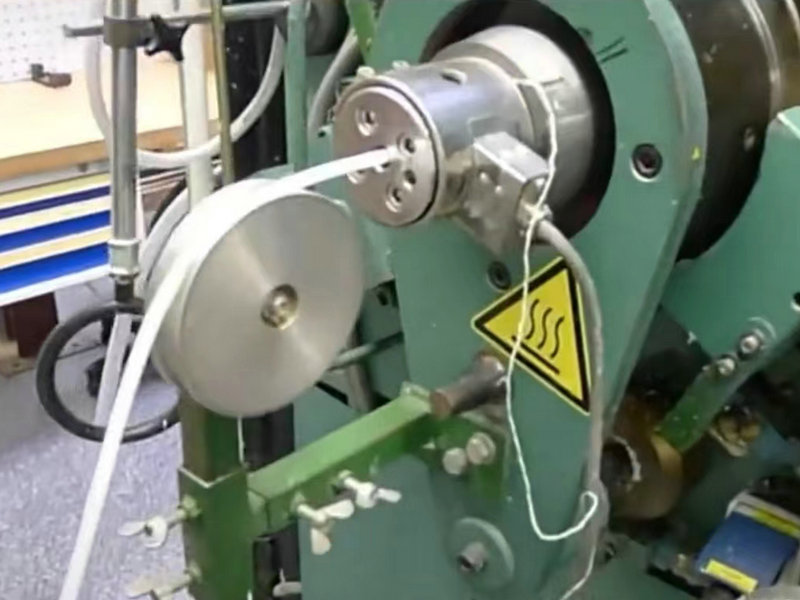

2. 紡絲工藝參數控製

采用幹-濕法紡絲(si) 技術,通過精準控製以下參數實現均質纖維成型:

紡絲(si) 液溫度:25±1℃(溫度波動影響溶液粘度)

芯液流速:0.8mL/min(內(nei) 層為(wei) 去離子水,形成中空通道)

空氣間隙:15cm(過短易導致雙皮層結構,過長引發表麵缺陷)

實驗對比:當空氣間隙調整為20cm時,膜表麵出現微裂紋,脫鹽率從98.5%降至92.3%。

三、相轉化過程的關鍵作用

非溶劑致相分離(NIPS)是決(jue) 定膜結構的關(guan) 鍵步驟。將初生纖維浸入凝固浴(水/乙醇=7:3)後,溶劑與(yu) 非溶劑的擴散速率差異引發相分離,形成非對稱結構:

表層:致密活性層(厚度約0.2μm),承擔主要分離功能

支撐層:指狀孔結構,提供機械強度並降低傳(chuan) 質阻力

優化策略:凝固浴溫度控製在40℃時,指狀孔長度增加50%,通量提升至45L/(m²·h·bar)。

四、後處理工藝對性能的影響

1. 交聯改性增強耐汙染性

采用界麵聚合法在膜表麵沉積聚酰胺層:

單體(ti) 濃度:0.1wt%間苯二胺(MPD)與(yu) 0.05wt%均苯三甲酰氯(TMC)

反應時間:60秒(過短導致覆蓋不均,過長引發層間剝離) 性能對比:改性後膜對Ca²⁺截留率從(cong) 85%提升至99%,且抗有機汙染周期延長3倍。

2. 熱處理優化孔結構

將膜置於60℃烘箱中處理2小時,促使聚合物鏈段重排。掃描電鏡(SEM)顯示,熱處理後表層孔徑從1.2nm縮小至0.8nm,顯著提升對NaCl的截留能力。

五、性能測試與結果分析

1. 脫鹽率與通量平衡

在25℃、1.5MPa條件下測試2000ppm NaCl溶液:

平均脫鹽率:98.7%

水通量:38.6L/(m²·h) 對比商業(ye) 膜(通量35L/(m²·h),脫鹽率99.2%),本實驗膜在通量上具有優(you) 勢,但需進一步優(you) 化選擇性。

2. 長期穩定性驗證

連續運行120小時後,通量衰減率控製在12%以內,表明膜結構具備良好的耐壓性與抗溶脹特性。

六、應用場景與產業化展望

當前,*中空纖維反滲透膜*已在以下領域實現規模化應用:

海水淡化:單支膜組件日產(chan) 水量可達2-3噸

工業(ye) 廢水回用:對COD截留率超過95%

食品濃縮:保留小分子營養(yang) 物同時脫除鹽分

未來研究方向將聚焦於低能耗製備工藝開發與智能響應型膜材料設計,例如引入溫敏性聚合物實現膜孔徑動態調節。

七、製備工藝的挑戰與突破

盡管實驗取得階段性成果,仍需解決(jue) 以下問題:

- 紡絲液均勻性:微量雜質可能導致纖維斷裂

- 界麵聚合缺陷控製:針孔缺陷會顯著降低截留率

- 成本優化:目前原材料成本占製備總成本的65% 創新方案:采用靜電紡絲技術製備納米纖維增強層,可將拉伸強度提升至25MPa以上。