在醫療、環保、化工等領域,PTFE中空纖維管憑借其耐腐蝕、高孔隙率和優異分離性能,正成為膜分離技術的核心材料。隨著新能源與生物醫藥產業的快速發展,全球市場對這類高性能管材的需求量年均增長超過15%(行業數據顯示)。本文將深入剖析這一“工業血管”的製造全流程,揭示其背後的技術奧秘。

一、原料選擇與預處理:品質的基石

PTFE中空纖維管的生產(chan) 始於(yu) 原料的嚴(yan) 苛篩選。聚四氟乙烯樹脂粉末的分子量需控製在50萬(wan) -100萬(wan) 之間,粒徑分布直接影響後續加工性能。原料預處理階段采用雙螺杆混料機,將樹脂與(yu) 助劑(如液體(ti) 石蠟或煤油)按1:0.25-0.35比例混合,在40-60℃環境下持續攪拌4-6小時,形成均勻的糊狀擠出料。

這一過程中,溫度控製精度需保持在±1℃以內,避免助劑揮發或樹脂提前固化。部分高端生產線已引入AI視覺檢測係統,實時監控混合物的流變特性,確保批間一致性達到99.7%以上。

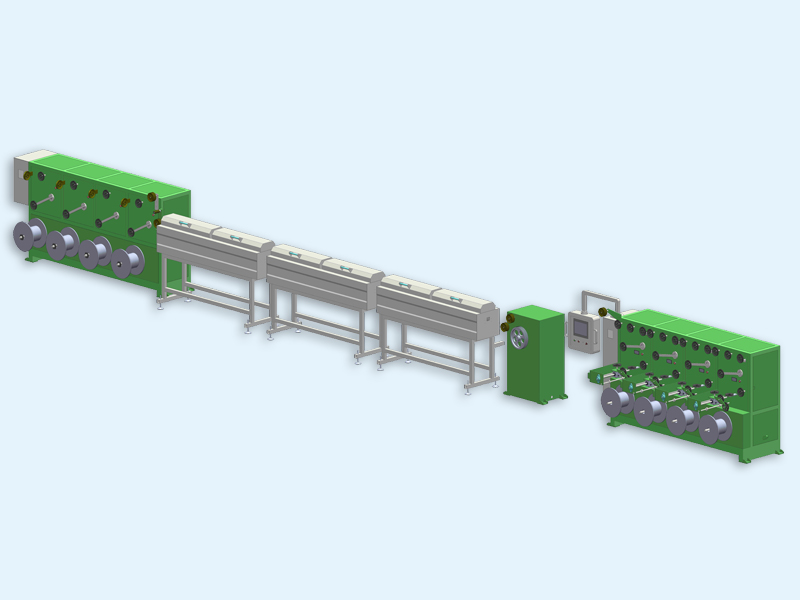

二、擠出成型:精密控製下的形態塑造

經過預處理的糊狀物料進入雙階式柱塞擠出機,在25-35MPa壓力下完成初步塑形。關(guan) 鍵工藝參數包括:

溫度梯度控製:從(cong) 進料段的80℃逐步升至模頭段的300℃

剪切速率:維持在100-500 s⁻¹範圍以避免熔體(ti) 破裂

擠出速度:與(yu) 後續拉伸工序保持動態匹配

模具設計是此階段的核心技術,多通道環形模頭通過精密計算流道曲率半徑(通常為纖維管徑的1.5-2倍),確保物料在擠出時形成穩定中空結構。某國際大廠的專利數據顯示,其模頭表麵粗糙度控製在Ra≤0.2μm,可使管壁厚度偏差小於3%。

三、雙向拉伸:孔隙結構的魔術手

半成品進入雙向拉伸係統,這是決(jue) 定纖維管性能的關(guan) 鍵工序:

縱向拉伸:在120-150℃環境下,以300%-500%的拉伸比進行單向延伸

橫向拉伸:通過氣壓擴張實現管徑增大200%-400%

定型處理:在保持張力狀態下緩慢冷卻至80℃以下

雙向拉伸創造了獨特的節點-原纖結構:縱向纖維與橫向連接點形成三維網絡,最終孔隙率可達70-85%,平均孔徑0.1-1μm可調。日本某研究所的實驗表明,當拉伸溫度從130℃升至145℃時,爆破強度可提升28%,但通量會下降15%,這需要根據應用場景動態優化參數。

四、燒結固化:性能定型的最終戰役

拉伸後的纖維管需在多段控溫燒結爐中完成結晶過程:

預熱段:200-250℃去除殘餘(yu) 助劑

燒結段:370-390℃維持20-30分鍾,使PTFE完全熔融

退火段:梯度降溫至200℃以下消除內(nei) 應力

燒結溫度偏差需控製在±2℃以內,否則會導致結晶度差異。德國某設備商的監測係統采用紅外熱像儀+熱電偶雙校驗模式,實現爐內120個溫區獨立調控。經過燒結處理的管材,其斷裂伸長率可從拉伸後的300%降至150-200%,但拉伸強度提升至25-40MPa。

五、後處理與質量檢測

完成燒結的纖維管進入後處理工序:

表麵改性:等離子處理或化學接枝提升親(qin) 水性

端部密封:激光焊接技術實現局部非對稱封閉

功能塗層:抗菌、抗靜電等特種塗層噴塗 質量檢測體(ti) 係包含三大核心指標:

結構完整性:采用X射線斷層掃描檢測壁厚均勻性

分離性能:0.2MPa壓力下測試純水通量(通常≥500 L/m²·h)

力學性能:爆破壓力測試值需≥0.8MPa(ASTM D1599標準)

某上市公司公開的工藝數據顯示,其采用機器視覺+AI算法組合檢測,將缺陷檢出率從傳統人工的92%提升至99.98%,每年減少質量損失超千萬元。

六、技術發展趨勢與創新方向

當前行業(ye) 正朝著超細徑化(內(nei) 徑<0.5mm)和功能集成化方向發展:

- 3D打印模具技術:實現複雜流道結構,生產異形截麵纖維管

- 納米粒子共混:石墨烯/PTFE複合材料使導熱係數提升300%

- 在線監測係統:通過熔體壓力傳感器實時反饋調整工藝參數 韓國某實驗室最新研究成果顯示,采用微波輔助燒結技術可將能耗降低40%,同時將生產周期縮短30%。這些創新推動著PTFE中空纖維管從實驗室走向規模化智能製造。