在全球水資源短缺與工業分離技術升級的雙重需求下,中空纖維膜作為膜分離技術的核心組件,正經曆著前所未有的技術革新。這種形似毛細血管的管狀膜材料,憑借其高比表麵積、低壓操作優勢和模塊化設計特性,已在水處理、生物製藥、氣體分離等領域展現出不可替代的應用價值。本文將深入剖析中空纖維膜的製備工藝演變路徑,揭示其從實驗室走向規模化生產的核心技術突破。

一、中空纖維膜製備的核心原理

中空纖維膜的獨特結構源於(yu) 其非對稱多孔構造,由致密皮層與(yu) 多孔支撐層組成,這種設計在保證分離精度的同時實現了高通量特性。其製備過程遵循相轉化法(Phase Inversion)的核心機理,通過溶劑與(yu) 非溶劑的傳(chuan) 質交換誘導聚合物溶液發生相分離,最終形成穩定的三維網絡結構。

在幹-濕紡絲工藝中,聚合物溶液經環形噴絲頭擠出後,首先在空氣段經曆溶劑揮發形成初生皮層,隨後浸入凝固浴完成相轉化過程。這種工藝通過控製紡絲溫度(25-45℃)、凝固浴組成(水/DMF/NMP)和牽伸速率(5-15m/min)等參數,可精確調控膜壁的孔徑分布與機械強度。例如,在PVDF中空纖維膜製備中,添加LiCl造孔劑可使水通量提升40%以上。

二、工業化生產的三大關鍵技術突破

1. 紡絲裝備智能化升級

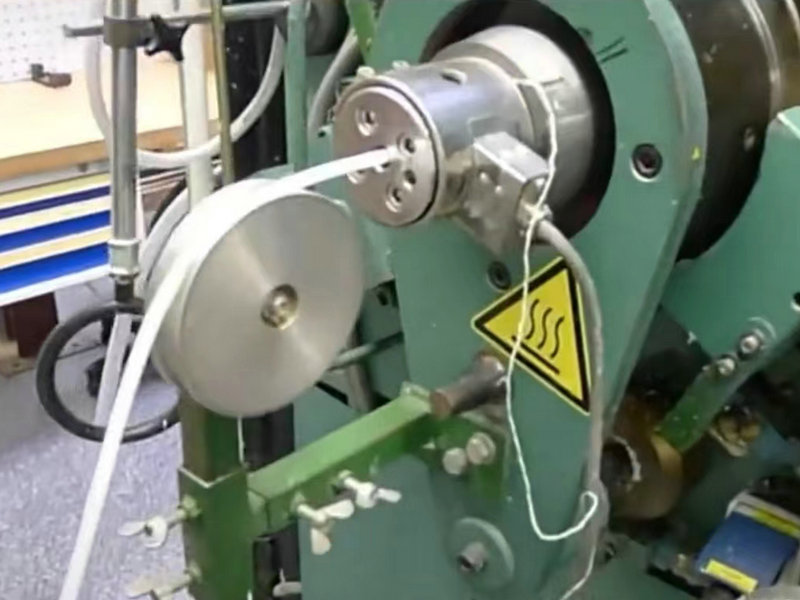

現代紡絲(si) 生產(chan) 線采用多通道精密計量係統,將聚合物溶液與(yu) 芯液(通常為(wei) 水/甘油混合物)的流量波動控製在±1%以內(nei) 。日本旭化成公司開發的梯度溫控紡絲(si) 係統,通過分段調節紡絲(si) 甬道溫度(30-60℃梯度分布),使膜結構均勻性提升30%。

2. 功能化改性技術創新

表麵接枝改性:采用等離子體(ti) 處理技術,在聚碸膜表麵接枝丙烯酸單體(ti) ,使親(qin) 水性接觸角從(cong) 110°降至35°

納米複合技術:添加0.5-2wt%的TiO₂納米粒子,不僅(jin) 提升膜抗汙染性能,更使拉伸強度突破8MPa

仿生結構設計:模仿植物根係的分級孔道結構,開發出具有梯度孔徑分布的複合膜,截留率可達99.9%

3. 綠色製備工藝革新

南京工業大學團隊開發的無溶劑熔融紡絲技術,采用聚丙烯(PP)為基材,在180-220℃熔融狀態下直接紡絲,完全摒棄傳統工藝中有機溶劑的使用。該技術使生產成本降低25%,且產品孔隙率穩定在40-45%區間。

三、前沿製備技術演進方向

1. 3D打印定製化成型

德國Fraunhofer研究所率先將微擠出3D打印技術應用於(yu) 中空纖維膜製造,通過編程控製噴頭運動軌跡,可製備出異形截麵(如星形、螺旋形)纖維膜。這種技術使膜組件裝填密度提升至800m²/m³,遠超傳(chuan) 統平行排布的650m²/m³極限值。

2. 生物基材料開發

美國杜邦公司推出的聚乳酸(PLA)中空纖維膜,采用玉米澱粉發酵得到的乳酸單體(ti) 聚合而成,在海水淡化應用中展現出與(yu) 石油基產(chan) 品相當的脫鹽率(>99.5%),且可在堆肥條件下6個(ge) 月內(nei) 完全降解。

3. 智能響應膜技術

新加坡國立大學研製的溫敏型PNIPAM複合膜,當水溫超過32℃時膜孔自動收縮,汙染物截留率提升至99.8%;在常溫下孔道擴張,水通量恢複至初始值的95%。這種智能調節特性使膜清洗周期延長3倍以上。

四、典型應用場景的技術適配

- 血液透析領域:采用內徑200μm、壁厚40μm的PES中空纖維膜,通過調控致密皮層厚度(0.5-1.5μm)實現分子量1-30kDa的選擇性透過

- MBR汙水處理:外壓式PVDF膜組件通過優化支撐層孔隙率(60-70%),使運行壓力穩定在-0.02~-0.05MPa,通量維持15-25LMH

- 氫分離提純:聚酰亞胺中空纖維膜在200℃工況下,H₂/CO₂選擇性達到80以上,單支膜組件日處理量可達2000Nm³ 通過持續的技術迭代,中空纖維膜製備正從經驗驅動轉向數字孿生建模的新階段。美國陶氏化學建立的多物理場耦合仿真平台,可提前72小時預測膜結構性能,將新產品開發周期縮短60%。這種製備工藝與智能製造的深度融合,正在重塑膜分離技術的產業格局。